LEZIONE 28: TEST DI REGOLAZIONE DEL PROCESSO CON IMPIANTO A CAMERA FREDDA

Ora focalizziamo la nostra attenzione su un test di regolazione del processo di pressofusione eseguito con una lega alluminio e un impianto a camera fredda.

Proprio così: il metodo Scarto Zero fornisce ottimi risultati anche in questo caso!

Lo noterai anche tu.

Il nostro obiettivo è quello di montare lo stampo in macchina e, alla prima regolazione di processo, stabilizzare la pressa in maniera tale che la produzione fili liscia, senza problemi, senza intoppi, senza patemi d’animo.

Altre volte, purtroppo, regolare la pressa diventa una “…mission impossible…”

Perché???

La zama fa scuola in questo caso: la pressofusione non è una scienza esatta ma, se hai a disposizione un centinaio di variabili di processo da controllare e ne stai monitorando solo la metà, è ovvio che ti troverai in palese difficoltà con la regolazione dello stampo montato sulla pressa.

Mi rendo conto che gli esempi chiariscono i concetti molto meglio delle parole.

Per questo motivo desidero dare la parola a un mio cliente, che si è rivolto a me per cercare di risolvere problemi di scarto incontrollato per alcune sue produzioni in alluminio.

Ha deciso di effettuare un test di regolazione del processo con Formula Foundry, il software originale per progettare, regolare e monitorare il processo di pressofusione e i risultati ottenuti sono decisamente eccezionali e performanti.

Ti riporto di seguito gli estremi di questo test.

Ecco le prime considerazioni iniziali.

Vale la regola di riempimento ideale delle impronte: il pistone di iniezione dovrebbe percorrere in seconda fase solo ed esclusivamente tutto ciò che si trova oltre gli attacchi di colata: le impronte (i pezzi) e gli eventuali sfoghi o fagioli.

Ciò serve per evacuare correttamente l’aria dallo stampo.

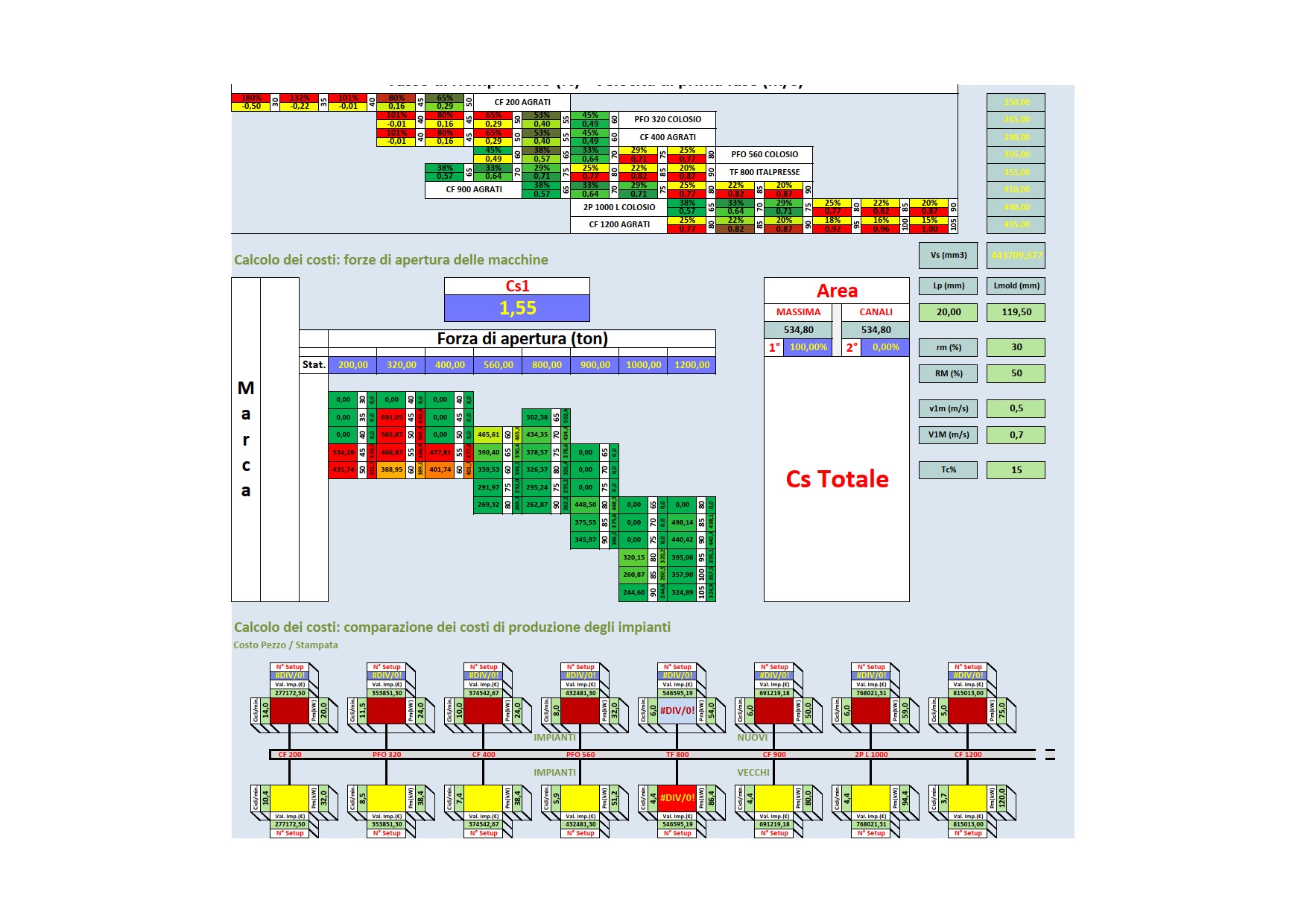

Ti riporto l’immagine relativa alle curve di iniezione della pressa, nella quale è possibile osservare come, a fronte della programmazione del gruppo iniezione, la macchina risponde ai comandi.

La macchina di riferimento è una PFO 560 a camera fredda e lo stampo è a 4 impronte.

L’analisi a tavolino dei parametri ha evidenziato alcune caratteristiche progettuali dello stampo interessanti, che ti mostro di seguito.

-Tempo di riempimento

Il tempo di riempimento calcolato è pari a 28,30 ms.

Si tratta del tempo calcolato dall’algoritmo Nadca, che viene confrontato con altri tempi di riempimento: il metodo tabellare (37,22 ms), la formula Ulmer che si dimostra particolarmente imprecisa (64,00 ms) e la formula Rearwin, anch’essa particolarmente imprecisa (68,00 ms).

Ti faccio notare che ad un tempo di riempimento di 28,30 ms corrisponde una velocità di attacco pari a 40,67 m/s (rappresenta un ottimo valore per l’alluminio).

-Corsa di seconda fase

La corsa di seconda fase di ben 89,61 mm, nell’ipotesi di stampare con una PFO560, con un pistone da 60mm di diametro.

Quali possono essere le migliori soluzioni tecniche (combinazioni tra macchina e pistone) che possono stampare meglio questo tipo di articolo?

In effetti, le soluzioni scelte (TF800 con il pistone da 65, 70 e 75 mm) sono legate all’incrocio dei seguenti parametri.

-Pressione specifica sul metallo dinamica (ovvero, alla velocità di seconda fase del pistone) pari a, rispettivamente, 455,75 Kg/cm2 (pistone da 65mm), 412,91 Kg/cm2 (pistone da 70mm) e 373,10 Kg/cm2 (pistone da 75mm); abbiamo 421,67 Kg/cm2 con la PFO560.

–Corsa di seconda fase pari a 76mm (pistone da 65mm), 66mm (pistone da 70mm) e 57mm (pistone da 75mm): il valore ottimale sarebbe di circa 60mm per riuscire a rispettare correttamente il tempo di riempimento calcolato): abbiamo 90 mm con la PFO560.

-Velocità di seconda fase pari a, rispettivamente, 4,05 m/s (pistone da 65mm), 3,49 m/s (pistone da 70mm) e 3,04 m/s (pistone da 75mm) nel caso della TF800 (il valore ottimale dovrebbe essere compreso tra 2 e 5 m/s per riuscire a generare un profilo di iniezione della pressa coerente): abbiamo 4,75 m/s con la PFO560.

-Forza di apertura massima generata dall’iniezione pari a, rispettivamente, 502,38 ton (pistone da 65mm), 434,35 ton (pistone da 70mm) e 378,57 ton (pistone da 75mm) nel caso della TF800 (il valore calcolato non deve eccedere la forza di chiusura della pressa): abbiamo 465,61 ton con la PFO560.

-Tasso di riempimento del contenitore pari a, rispettivamente, 38 % (pistone da 65mm), 33 % (pistone da 70mm) e 29 % (pistone da 75mm): abbiamo 45 % con la PFO560.

-Velocità di prima fase consigliata pari a, rispettivamente, 0,57 m/s (pistone da 65mm), 0,64 m/s (pistone da 70mm) e 0,71 m/s (pistone da 75mm): abbiamo 0,49 m/s con la PFO560.

Ovviamente, l’algoritmo di calcolo di Formula Foundry ha selezionato le soluzioni tecnicamente più performanti.

Per quanto riguarda i dati di progetto, si nota che ad un tempo di riempimento di 28,30 ms corrisponde una velocità di attacco pari a 40,67 m/s.

Durante la fase di regolazione del processo, abbiamo ottenuto un tempo di riempimento di 23,90 ms, con una velocità di attacco pari a 48,17 m/s.

Per finire un ultimo dato che definisce una ottima sovrapposizione dei risultati: la velocità di seconda fase teorica calcolata è pari a 4,75 m/s, contro i 4,43 m/s misurati con le curve di iniezione, la quota ottimale di inizio della seconda fase teorica calcolata è pari a 240 mm, contro i 250 mm misurati con le curve di iniezione.

Se desideri capire il funzionamento i gli enormi vantaggi che Formula Foundry può dare alla tua fonderia…

>>>CLICCA QUI<<<

In effetti, ti confermo che la materia è molto complessa e se non affronti ogni problema, ogni test di fonderia con le dovute cautele, rischi di sbagliare completamente la progettazione dei tuoi stampi, a volte con un danno economico devastante.

Se le considerazioni che ti ho messo sul tavolo non sono note, è importante che trovi qualcuno che le sviluppi insieme a te.

Inoltre, in fase di progettazione del tuo nuovo stampo, presta molta attenzione a non complicare oltre il necessario la sistemazione delle impronte sui piani.

Ricordati: la semplicità prima di tutto.

Prova a pensare a questa ulteriore considerazione.

Quanto denaro potresti gettare nell’immondizia se progettassi uno stampo con evidenti problemi:

-Tempi di riempimento sbilanciati

-Velocità di attacco sbilanciate

-Impossibilità di regolazione stabile della pressa

-Scarto elevato e incontrollato

-Produttività da tartaruga

-Scarti scoperti dopo costosissime finiture

-Ecc…

Hai fatto ancora queste valutazioni?

Quanto hai dovuto spendere per recuperare i lotti scarti?

Quante non conformità da cliente hai dovuto gestire?

Quante ore straordinarie hai dovuto pagare per recuperare la situazione?

Siamo quasi agli sgoccioli con questo corso: non perdere le ultime lezioni perché saranno fondamentali per capire come risolvere i tuoi problemi più importanti.

Sto facendo da anni queste valutazioni, da quando ho iniziato ad analizzare nel profondo il processo di pressofusione per capire dove possono esserci margini di miglioramento nei tuoi costi di produzione e nella vera efficienza della tua fonderia.

Continua a seguirmi se desideri fare la differenza…

Ecco come mi impegno ad analizzare e risolvere le inefficienze della tua fonderia.

Ti aiuterò ad analizzare e a costruire la tua fonderia ideale, composta solo da ciò che ti serve, non prendendo in considerazione l’inutile e il superfluo.

Ti insegnerò a fare calcoli matematici volti all’analisi del materiale che già possiedi e alla scelta delle reali soluzioni che ti mancano per far veramente decollare la tua azienda.

Basta essere schiavi di scelte improvvisate e sbagliate.

Per la scelta ottimale del diametro dei pistoni, ti insegnerò a fare calcoli matematici che ti permetteranno di capire se il materiale che già possiedi è idoneo e sufficiente a coprire tutte le esigenze produttive della tua azienda, garantendo ai tuoi clienti la qualità che pretendono da te ai costi che decidono loro.

Ti aiuterò a non commettere più gli errori strategici di progettazione degli stampi che hai fatto fino ad oggi.

Cosa possiamo dire in merito alla cadenza produttiva delle presse?

Con un metodo scientifico e con calcoli matematici precisi e non improvvisati, finalmente anche tu sarai in grado di trovare sempre l’accoppiamento ottimale tra macchina, pistone e stampo.

Tra le possibili combinazioni disponibili, avrai sempre la possibilità di scegliere quella ottimale per l’impianto che ti si libera al momento di produrre un articolo al massimo della qualità e dell’efficienza produttiva della tua fonderia.

Ecco uno dei momenti strategici per abbattere i tempi morti: il cambio tassello dello stampo.

Immagina di dover effettuare la sostituzione di tassello del tuo stampo più complesso, per fornire il tuo cliente più importante nel tempo più breve possibile perché sei in ritardo con le consegne.

Magari devi consegnare solo 1.000, 1.500 pezzi!

Che senso ha gestire tasselli complessi e inefficienti?

Quanto denaro potresti risparmiare evitando di produrre con scarto incontrollato?

Come può aumentare la produttività della tua fonderia con la presenza di scarto incontrollato?

Come può diminuire il costo pezzo?

Io ti insegnerò a fare tutto questo, liberandoti dal rischio concreto di restare schiavo di soluzioni improvvisate e inutili.

Allora, ti ricordo cosa può capitare affrontando i tuoi problemi in maniera inefficiente.

-Continueresti ad utilizzare stampi complessi, difficili da gestire e delicati da manutenere.

-Non troveresti mai una regolazione stabile delle tue presse.

-Le cadenze produttive delle tue macchine non decollerebbero mai.

Ecco gli importanti risultati che otterrai nella tua fonderia, se ti affidi al metodo di lavoro giusto.

-Ridurrai molto velocemente gli scarti di produzione.

-Ridurrai drasticamente il tempo di regolazione degli impianti.

-Tutti i tuoi stampi diventeranno efficienti.

-Ridurrai i costi di produzione della fonderia.

-Le non conformità di processo saranno un amaro ricordo.

-Renderai i tuoi impianti più veloci.

Allora, anche tu vuoi vedere decollare la produttività delle tue macchine e la qualità dei tuoi prodotti?

Non perdere la prossima lezione…siamo quasi alla fine…

…Inoltre…

…se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione