LEZIONE 7: QUANTO È IMPORTANTE L’ACCUMULATORE PER GESTIRE BENE LA SECONDA FASE?

Abbiamo chiarito alcuni aspetti riguardo la pressione ottimale del pistone in seconda fase.

Quanto influisce l’accumulatore su questo aspetto durante la fase di riempimento dei pezzi?

Ti ricordo che durante l’accelerazione dalla prima alla seconda fase, la pressione nella camera di mandata del cilindro che movimenta il pistone crolla pesantemente; in alcuni casi può addirittura dimezzarsi o abbattersi ulteriormente.

Questo è un grosso problema: ora ti ricordo per quale ragione.

Se gli attacchi di colata che alimentano il tuo pezzo sono molto sottili (soprattutto nel caso della zama) rischi di compattare la stampata dove non serve: ovvero sulla materozza e sui canali.

Ti ricordo che non è altrettanto semplice trovale un profilo di iniezione che ottimizzi perfettamente la seconda fase dal punto di vista della velocità e della pressione nel corso della durata complessiva del riempimento.

La lezione che stiamo per affrontare ha proprio questo compito: chiarire in maniera dettagliata l’importanza dell’accumulatore per evitare pericolosissimi crolli di pressione durante la fase di riempimento delle impronte.

Ti ricordo anche un ulteriore aspetto importante.

La macchina è determinante per garantire che la pressione idraulica al termine della seconda fase sia sufficiente per compattare i pezzi alla pressione specifica sul metallo che hai calcolato in fase di progetto dello stampo.

In effetti, questa problematica è vitale per stampare correttamente pezzi di natura tecnica.

Se il tuo target qualitativo è di natura puramente estetica, il compito dell’accumulatore non è così strategico e gravoso al tempo stesso.

Ciò che ti sto sottolineando è importantissimo: prova a pensare a questa considerazione.

Alcuni costruttori considerano talmente importante la problematica della caduta di pressione che ritengono non più sufficiente l’ausilio del solo accumulatore per gestire correttamente l’intero profilo di iniezione della pressa.

In effetti, se analizzi molto attentamente i gruppi iniezione di alcuni costruttori di presse, noterai che sono dotati di dispositivi per il recupero del glicole (direttamente dallo scarico del cilindro che gestisce il profilo di iniezione del pistone) che, anziché essere rigettato nel serbatoio generale, va a caricare un sistema di accumulo che ha proprio il compito di alimentare in un tempo brevissimo l’accumulatore evitando, in questo modo, pericolosissime e pesanti cadute di pressione al termine della fase di riempimento dei pezzi.

Ovviamente, questo metodo di gestione dell’iniezione migliora anche le performance dinamiche della macchina.

Puoi immaginare quanto sia importante migliorare il profilo di pressione mantenendolo possibilmente costante durante il riempimento e la compattazione del pezzo.

Come ti accennavo, in questi ultimi anni si sta modificando rapidamente e pesantemente il modo di lavorare.

Per questa ragione può capitare che presse che hai acquistato solo 5 anni fa possano essere già superate.

Proprio per questo motivo è vitale evolvere le tue conoscenze relativamente alle presse e al loro funzionamento.

Capisci per quale ragione, oggi, la sostituzione di un vecchio impianto si esegue anche con un impianto di differenti caratteristiche?

Comprendi che aumentare il tonnellaggio della pressa o la forza di chiusura non porta necessariamente a vantaggi evidenti ma è importante valutare anche altre specifiche tecniche della macchina?

Focalizzandoci sul concetto di pressione, i sistemi ad accumulo energetico idraulico in alternativa a soluzioni classiche basate sul semplice utilizzo dell’accumulatore, hanno portato a migliorie importanti nell’efficienza energetica delle presse.

Ecco il vantaggio più importante per te: una maggiore pressione specifica sul metallo durante la fase dinamica di riempimento dello stampo ti consente di avere i pezzi più compatti ad un costo pezzo inferiore (puoi evitare di acquistare presse eccessivamente sovradimensionate).

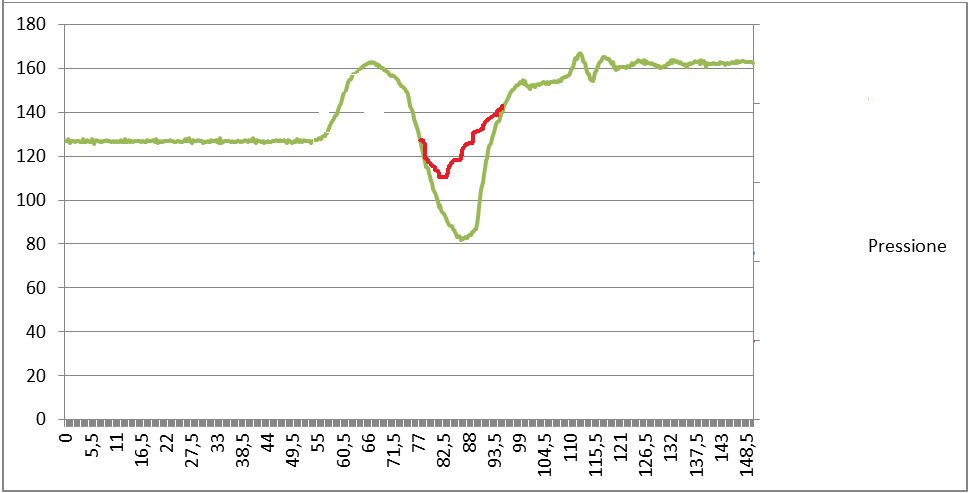

Per capire meglio cosa ti sto dicendo, osserva con attenzione le curve di pressione che ti ho riportato di seguito e guarda l’escursione della curva di pressione con il solo accumulatore (quella in verde) durante il ciclo di riempimento dello stampo e quella relativa alla curva di pressione con l’ausilio del sistema di recupero del glicole (tratto in rosso).

Nel momento in cui la seconda fase è stata lanciata, la pressione idraulica del gruppo iniezione cade molto meno pesantemente.

Questo aspetto è estremamente penalizzante se stai stampando un pezzo tecnico; infatti, se stai compattando il pezzo con una pressione di linea pari a circa la metà di quella che realmente ti serve, come puoi pensare di stampare correttamente i tuoi pezzi?

Ecco per quale ragione la pressione di iniezione dinamica della pressa (che si riflette sulla pressione specifica sul metallo dinamica sui pezzi) è determinante per compattare correttamente le fusioni.

Quindi possiamo giungere a una conclusione molto importante.

La capacità della pressa di garantire cadute di pressione minime dopo aver lanciato la seconda fase è determinante per la corretta compattazione delle tue stampate.

Ecco che ti ripropongo, allora, le medesime domande della scorsa lezione!

Sei sicuro di avere scelto le macchine giuste per la tua fonderia?

Di quale dinamica sono dotate le presse che hai acquistato?

Sono in grado di garantire una pressione specifica sul metallo elevata anche durante la fase di riempimento dello stampo?

Per quanto tempo è indispensabile avere a disposizione una elevata pressione specifica sul metallo durante la fase di riempimento dello stampo?

Quanto tempo dura realmente la fase di compattazione dei pezzi?

È vitale mettere immediatamente da parte risposte improvvisate a domande precise, è fondamentale appoggiarsi a ragionamenti matematici e scientificamente testati.

Alla luce di quanto abbiamo considerato fino a questo momento, penso di poter affermare con la massima tranquillità che la gestione di queste problematiche è tutt’altro che banale.

Di conseguenza, è immediato avere il processo fuori controllo se lavori con un impianto non idoneo o se stai utilizzando parametri di processo non adeguati.

Puoi immaginare le dirette conseguenze sulla qualità dei tuoi pezzi tecnici se la gestione della fase di pressione non è idonea per la tua produzione.

Se produci con queste premesse rischi di ridimensionare pesantemente i margini di investimento della tua azienda!

Se la tua azienda non investe…

A questo punto, penso di averti spiegato per quale ragione ho preferito focalizzare la mia attenzione su tecniche di regolazione del processo scientificamente provate, con lo scopo di arrivare a un punto di equilibrio della pressa asintoticamente stabile e imperturbabile nel tempo.

È vitale focalizzare la propria attenzione sull’ottimizzazione dei parametri di processo, è strategico mettere a punto un metodo scientifico per abbattere gli scarti nel processo di pressofusione che si appoggia su regole matematiche certe e si dissocia completamente da tecniche improvvisate.

È una logica conseguenza il fatto di esporre la propria azienda agli attacchi continui e costanti dei mercati a basso costo, senza avere i capitali necessari per investire e creare un gap rispetto a chi può produrre fusioni al medesimo livello qualitativo, a un terzo dei costi di produzione che noi dobbiamo sopportare.

Non è un problema se non possiedi il know how adeguato per invertire questa rotta: puoi ricevere aiuto da chi affronta quotidianamente questi problemi, da chi li analizza da anni e, finalmente, ha messo a punto un metodo certo per abbattere gli errori di produzione e gli scarti, anche nella tua azienda.

Siamo nel pieno della rivoluzione portata dal piano industria 4.0 ed esistono scelte tecniche non improvvisate che possono permettere di ottenere ottimi risultati qualitativi.

È ben differente utilizzare solo ed esclusivamente la propria esperienza nella regolazione degli impianti di pressofusione o accompagnarla ad una analisi matematica a tavolino dei parametri di iniezione della pressa.

Anche i simulatori di colata possono darti indicazioni interessanti nel caso di stampi particolarmente complessi, sebbene non siamo collegati direttamente ai parametri della pressa.

Tutto ciò che puoi utilizzare per evitare di andare in fonderia impreparato di fronte ad una nuova campionatura di pezzi è un toccasana.

È sempre possibile cambiare marcia e far decollare definitivamente la qualità delle tue fusioni, al minore costo di produzione che puoi ottenere, tornando ad avere i margini di investimento possibili solo qualche anno fa!

Ecco come devono essere analizzati i problemi che ti ho esposto puntando sempre all’eccellenza produttiva della tua fonderia.

Con un metodo certo, con formule matematiche, con esperienza e buon senso: insieme alla tua esperienza sarà la carta vincente per rilanciare la tua fonderia.

Calcoli precisi e strategie di regolazione scientifiche, ad esempio, ti permetteranno di trovare sempre la quota di intervento ottimale della seconda fase.

La corretta lettura e la corretta interpretazione delle le curve di iniezione della macchina ti aiuteranno a capire se hai centrato correttamente il range di pressione durante la fase dinamica di riempimento dei pezzi operata del pistone di iniezione della pressa.

La matematica, unita alla tua esperienza, ti aiuterà a trovare la mappe dei tempi di riempimento di tutte le impronte in maniera corretta.

Le curve di iniezione dei tuoi impianti saranno il radar che ti permetterà di misurate tutte le velocità di attacco dei pezzi, sia in entrata che in uscita.

È ovvio che bisogna prendere strade differenti rispetto a quelle che si sono utilizzate sino ad oggi per cambiare la difficile situazione degli scarti incontrollati, delle non conformità o delle marcate inefficienze di sistema.

È pericolosissimo continuare a ripercorrere strade non controllate: ecco cosa può accadere!

Il tuo processo produttivo continuerebbe ad essere instabile.

Gli scarti di produzione sarebbero elevati, imprevedibili, molto costosi e deleteri.

La produttività della tua fonderia non decollerebbe mai.

La fase di compattazione dei tuoi pezzi potrebbe sempre risultare molto problematica.

I margini di investimento che avevi una volta sarebbero solo un amaro ricordo.

Se ti affidi al metodo di lavoro giusto, importanti progressi arriveranno molto rapidamente.

Ti accorgerai immediatamente quando stai producendo fusioni problematiche, prima di buttare i pezzi nell’immondizia.

Finalmente, installando impianti perfettamente centrati rispetto ai tuoi requisiti produttivi, ridurrai drasticamente le non conformità dei tuoi clienti.

Avrai il processo produttivo della tua fonderia perfettamente sotto controllo, dimenticandoti che esistono i 5 sensi di regolazione delle presse che ti hanno procurato numerose problematiche.

Ridurrai realmente gli scarti, sostituendo i costi dovuti alle inefficienze a produttività e guadagno per la tua azienda.

Risparmierai molte ore di lavoro dei tuoi dipendenti per tamponare problemi legati a regolazioni non efficienti delle tue presse.

Sarai un esempio di efficienza per i tuoi clienti.

Allora, anche tu vuoi finalmente diventare un esempio di efficienza nel campo della pressofusione?

Preparati subito a seguire la prossima lezione!

Ma, soprattutto,…

…se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione