LEZIONE 18: CALCOLIAMO INSIEME LA FORZA CHE FA CEDERE LA GINOCCHIERA

Se desideri capire realmente le cause che fanno aprire la pressa, è arrivato il momento di imparare a calcolare la forza che fa cedere la ginocchiera.

Questa forza è generata dall’iniezione al termine della seconda fase: quando lo stampo è riempito il picco energetico raggiunto dal pistone di iniezione in seconda fase si trasforma in energia di impatto che, a sua volta, genera un picco di pressione specifica sul metallo ancora allo stato liquido (all’interno dello stampo) he fa cedere la ginocchiera della pressa.

Poniamoci subito alcuni interrogativi.

1) È possibile eliminare o, in qualche modo, contenere il contributo generato dal picco di pressione al termine del riempimento dello stampo?

2) Riusciamo a calcolare o assegnare un valore preciso alla forza che fa cedere la ginocchiera della macchina?

3) Quanto è affidabile il valore del parametro che abbiamo calcolato?

Visto che questo argomento è particolarmente interessante e, potenzialmente, tutti sono costretti a fare i conti con problemi di chiusura delle presse, cerchiamo di entrare subito nei dettagli tecnici necessari per dare le adeguate risposte alle 3 domante che ti ho lasciato in sospeso.

1) È possibile eliminare o, in qualche modo, contenere il contributo generato dal picco di pressione al termine del riempimento dello stampo?

Posso subito dirti che la totale eliminazione del picco di pressione è cosa impossibile: tutto ciò dipende intrinsecamente dalla tipologia di processo che stiamo gestendo.

In effetti, se la seconda fase di iniezione avviene a velocità e pressioni di tutto rispetto (ti invito a riguardare la lezioni n° 5 e n° 6 nel caso in cui non ricordi i dettagli specifici), è ovvio che al termine del ciclo completo di iniezione si scarica sullo stampo una energia cinetica di impatto (da parte del pistone che ha riempito totalmente lo stampo) decisamente elevata e difficilmente contenibile dall’idraulica della pressa.

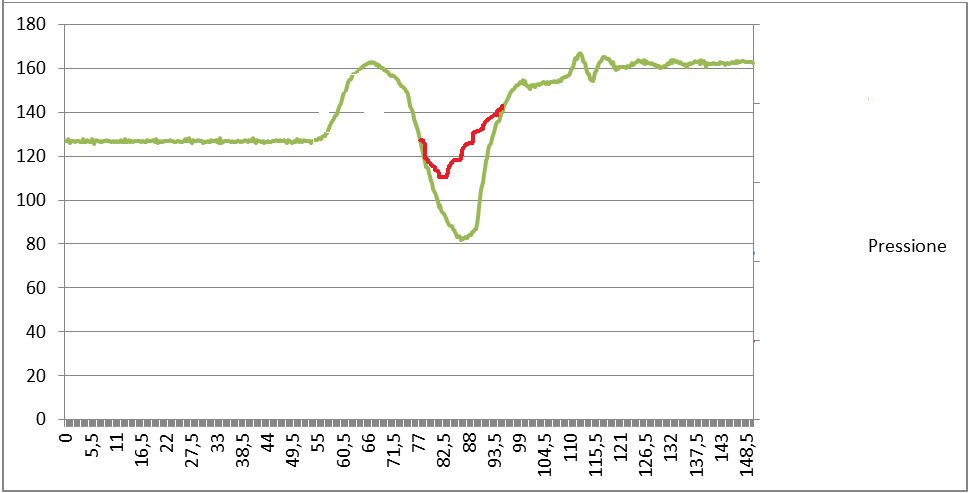

Osservando la “solita curva di pressione”, potrai facilmente verificare che questo picco di pressione è presente e ineliminabile.

Detto ciò ti resta solo una possibilità per poter contenere quel maledetto picco di pressione.

Se l’iniezione della tua pressa è dotata del ciclo di frenatura hai la possibilità di scaricare parzialmente l’energia cinetica legata al picco di pressione sulla valvola che gestisce lo scarico del pistone di iniezione (che potremo definire in maniera poco elegante “valvola di frenatura”) contenendo il picco energetico in eccesso che fa cedere la ginocchiera.

Attenzione: non stiamo parlando di una soluzione miracolosa: ogni cosa ha il suo prezzo da pagare.

Ecco cosa intendo dire.

Se esageri a far intervenire il freno (numero di cicli totali di utilizzo in combinazione con il valore assoluto della contropressione di frenatura sulla valvola e del suo tempo di utilizzo) rischi di distruggere prematuramente una valvola molto costosa.

Il freno allunga il tempo di riempimento delle impronte: per un pezzo estetico di altissimo pregio può essere un problema.

Come vedi, non è tutto oro quello che luccica.

Meglio calcolare la forza di apertura per dimensionare correttamente la pressa che devi utilizzare per tenere chiuso il tuo stampo.

2) Riusciamo a calcolare o assegnare un valore preciso alla forza che fa cedere la ginocchiera della macchina?

Ecco un buon metodo di calcolo.

La forza di apertura può essere calcolata con la seguente formula:

Fa = Af . Pm

Ecco il significato dei singoli termini.

-Fa è la forza di apertura

-Af è l’area frontale completa della stampata (materozza, canali, impronte, fagioli, ecc…)

-Pm è la pressione specifica sul metallo esercitata dal gruppo di iniezione della macchina.

Ti ricordo che la pressione specifica sul metallo è un indice di compattezza del getto (per i vari dettagli ti invito a consultare la lezione n° 10).

Attenzione: la forza di apertura non dipende dallo spessore della stampata ma solo dalla sua area frontale.

Comunque, generalmente, valgono le due regole che ti riporto di seguito.

-Per pezzi con caratteristiche meccaniche nella norma (per leghe di zinco) possiamo lavorare con una pressione specifica sul metallo prossima a 160bar.

-Per pezzi con caratteristiche meccaniche importanti dobbiamo lavorare con una pressione specifica sul metallo prossima a 190-260bar.

Ad esempio, ipotizza di dover stampare un regolatore GPL, che deve avere la massima tenuta meccanica in pressone, quindi deve essere rispettata una pressione specifica sul metallo di almeno 26MPa o 260bar.

Ipotizza che la stampata abbia un’area frontale del getto pari a 88.669 mm2.

Possiamo calcolare la forza di apertura della macchina sfruttando questo metodo

-P=26MPa (1MPa=1N/mm2)

-A=88.669 mm2

-F = PxA = 26 MPa x 88.669 mm2 =2.305,4 KN = 235,005 ton

-Usiamo un coefficiente di sicurezza di 1,4

-Fa = 235,005 x 1,4 = 329,007 ton

Attenzione: il coefficiente di sicurezza tiene conto dei colpi di ariete della macchina sullo stampo (in genere difficili da calcolare) e la forza di apertura calcolata va sempre confrontata con il limite tecnologico della macchina: la forza di chiusura.

Concludo con una seconda affermazione importante.

Ulteriori problematiche possono limitare la forza di chiusura della macchina: la superficie di spinta dei canali e della materozza (quindi presta la massima attenzione agli accoppiamenti dei tasselli sugli stampi, a eventuali difetti di allineamento o accoppiamento dei semipiani, infatti eventuali gradini possono generare ulteriori componenti di spinta in asse con la ginocchiera), la spinta laterali dei carrelli radiali o la non centralità dello stampo tra le colonne (stampo asimmetrico).

Proprio per queste ragioni, generalmente, è possibile considerare un ulteriore coefficiente di sicurezza moltiplicativo, per una massimo valore di circa 1,4.

3) Quanto è affidabile il valore del parametro che abbiamo calcolato?

Come ti ho accennato, i vari coefficienti di sicurezza che tengono conto dei colpi di ariete della macchina sullo stampo, in genere, sono difficilissimi da misurare e da calcolare.

Per questa ragione, influendo tali coefficienti sul calcolo del dimensionamento della pressa, il calcolo della forza complessiva di apertura, comprensiva dei corrispondenti margini che tengono conto del colpo d’ariete subito dallo stampo, risulta piuttosto complesso ed approssimato e dipende dalle condizioni operative della pressa.

Sostanzialmente, desidero portati a questa conclusione.

Sebbene sia piuttosto semplice calcolare la forza di apertura di uno stampo, nella realtà è necessario introdurre margini molto ampi per il corretto dimensionamento della pressa più idonea a tenere chiuso lo stampo e questi margini tengono conto di alcune variabili statiche (valori costanti e facilmente prevedibili) e di alcune variabili dinamiche che dipendono dalle condizioni operative dell’impianto (valori variabili e difficilmente prevedibili nel tempo).

Naturalmente, tutte queste affermazioni sono influenzate dal tipo di accoppiamento macchina – pistone – stampo che devi gestire.

Per questa ragione è vitale mettere immediatamente da parte risposte improvvisate a domande precise ed è fondamentale appoggiarsi a ragionamenti matematici e scientificamente testati.

Cerca sempre indicazioni precise in merito alla scelta delle migliori macchine per la tua fonderia.

Ogni combinazione macchina – pistone – stampo va sempre opportunamente ragionata: esistono infinite combinazioni in commercio che possono lavorare in maniera più o meno performante ma solo alcune di loro sono in grado di fornirti le migliori performance in termini qualitativi, minimizzando il costo pezzo e massimizzando la cadenza produttiva per garantirti il corretto margine di guadagno per ogni tipo di produzione.

Scelte improvvisate, a conti fatti e in molti casi, si sono possono rivelare come un vero e proprio boomerang per la tua fonderia e per i conti della tua azienda.

Analizza con la massima attenzione ogni soluzione che ti viene proposta e che potrebbe inutilmente portarti alla complicazione di gestione dei tuoi impianti in fonderia.

Sto facendo da anni queste valutazioni e sto analizzando nel profondo il processo di pressofusione per capire dove possono essere focalizzati margini di miglioramento nei tuoi costi di produzione e nella efficienza della tua azienda.

Per me è fondamentale aiutarti a risolvere i problemi che ti perseguitano da anni.

Ecco come…

Ti aiuterò ad analizzare e a costruire la tua fonderia ideale, composta solo da ciò che ti serve, non prendendo in considerazione l’inutile e il superfluo.

Capirai rapidamente quali sono le caratteristiche progettuali delle macchine migliori per spingere la tua fonderia a livelli qualitativi mai visti.

Ti insegnerò a fare calcoli matematici volti all’analisi del materiale che già possiedi e alla scelta delle reali soluzioni che ti mancano per far veramente decollare la tua fonderia.

Per la scelta ottimale del diametro dei pistoni, ti insegnerò a fare calcoli matematici che ti permetteranno di capire se materiale che già possiedi è idoneo e sufficiente a coprire tutte le esigenze produttive della tua fonderia, garantendo ai tuoi clienti la qualità che pretendono da te ai costi che decidono loro.

Cosa possiamo dire in merito alla cadenza produttiva delle presse?

Con un metodo scientifico e con calcoli matematici precisi e non improvvisati, finalmente anche tu sarai in grado di trovare sempre l’accoppiamento ottimale tra macchina, pistone e stampo.

Tra le possibili combinazioni disponibili, avrai sempre la possibilità di scegliere quella ottimale per l’impianto che ti si libera al momento di produrre un articolo al massimo della qualità e dell’efficienza produttiva della tua fonderia.

Per finire, ecco un’altra spina nel fianco di chi deve produrre con la massima efficienza: lo scarto incontrollato.

Finalmente avrai nella tua azienda qualcuno che ti insegnerà a prevenire prima di curare, a capire come prevenire problemi che possono portare fuori controllo la tua produzione.

Imparerai a utilizzare le curve di iniezione e il software del controllo qualità dei tuoi impianti per regolare perfettamente l’iniezione e monitorare costantemente la tua produzione.

Non escludo il fatto che tu voglia continuare a lavorare con metodi vecchi e inefficienti.

In questo caso non posso impedirti di incontrare una serie innumerevole di problemi: ecco cosa potrebbe accadere!

-Potresti acquistare impianti non adeguati a tenere “chiusi” i tuoi stampi.

-Potresti scegliere in maniera improvvisata le combinazioni macchina – pistone – stampo della tua fonderia.

-Potresti essere costretto ad utilizzare parametri di lavoro sbagliati perché la ginocchiera della pressa non riesce a stare chiusa.

-Una potenziale non conformità sarebbe sempre dietro l’angolo.

-Lo scarto incontrollato sarebbe una amara realtà quotidiana.

Ecco gli importanti risultati che otterrai nella tua azienda, se ti affidi al metodo giusto.

-Diminuirai le tue inefficienze produttive dovute ad un errato accoppiamento macchina – pistone – stampo.

-Utilizzerai sempre impianti con parametri di lavoro perfettamente bilanciati.

-Ridurrai la manodopera e i suoi costi.

-Ridurrai molto velocemente gli scarti di produzione.

-Renderai i tuoi impianti più veloci.

Allora, anche tu vuoi finalmente diventare un esempio di efficienza nel campo della pressofusione?

Il giro di boa è vicino: non perdere la prossima lezione!

Ma, soprattutto,…

…se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione