CASE HISTORY 7: FILTRO OLIO PER CAMION IN ALLUMINIO

Come puoi stampare un filtro olio per camion in alluminio in assenza di porosità che ne precludano l’accettazione da parte dell’utilizzatore finale, anche dopo la lavorazione delle flange di tenuta con le varie parti che compongono il motore?

Ti assicuro che non è stata una sfida facile da vincere (possibilmente evitando mal di testa o esaurimenti nevosi), ma il risultato finale ha dato nuovamente lo stesso riscontro: scarto zero!

Ti invito a leggere con attenzione questa case history, per una serie di ragioni che ti elenco di seguito.

L’alluminio sta sostituendo da molti anni le leghe ferrose nei cicli produttivi delle automobili attualmente in fase di assemblaggio presso gli stabilimenti delle case automobilistiche più note.

Naturalmente esistono molteplici ragioni che hanno permesso questo grande risultato in tempi ragionevolmente brevi.

È innegabile il fatto che la tecnologia della pressofusione ha permesso di innescare efficacemente questo processo di conversione, permettendo di produrre pezzi di buona qualità, con tempi ciclo molto ridotti e costi decisamente più bassi.

Questa tecnologia, non solo permette una precisione sui pezzi del 99.8%, ma permette l’utilizzo diretto dei prodotti grezzi, poiché hanno comunque una finitura esteticamente piacevole.

L’industria dell’automobile sta guardando con crescente interesse all’alluminio come risorsa preziosa per i veicoli del presente e del futuro.

Le ragioni di questa tendenza possono essere così sintetizzate.

Riduzione dei consumi: grazie alla sua estrema leggerezza e robustezza, l’alluminio consente di realizzare vetture meno pesanti e dai consumi ridotti.

Miglioramento delle prestazioni: le leghe in alluminio, impiegate inizialmente nell’industria aeronautica, si distinguono per le loro proprietà meccaniche e per la facilità di lavorazione.

Grazie alle leghe in alluminio risulta migliorata non solo l’aerodinamica del veicolo, ma anche la sicurezza perché offrono una maggiore capacità di assorbire l’energia in caso di urti.

Riciclabilità: l’alluminio è riciclabile al 100%.

L’uso di alluminio riciclato può perciò essere esteso alla produzione, non solo di strutture e telai, ma anche di componenti del motore e del sistema idraulico.

Estetica: la qualità estetica dell’alluminio conferisce alla vettura un aspetto più elegante e raffinato.

Per questo motivo è crescente l’impiego di leghe in alluminio nel comparto delle auto di alta gamma e di lusso.

L’utilizzo di un centinaio di tipi di leghe in alluminio consente ai progettisti di automobili di utilizzarle in vari settori.

Motore e altre parti meccaniche: carcassa alternatore e calotte del motorino di avviamento, collettori aspirazione, coppa e filtri dell’olio, scatola cambio e testata motore.

Autotelaio: barre di protezione laterali, cerchioni, scatola dello sterzo.

Sistema di raffreddamento: pompa acqua, raccordi per manicotti e radiatore.

Climatizzatore: carcassa del compressore, condensatore, evaporatore.

La quantità di alluminio impiegata è costantemente aumentata negli ultimi 30 anni (dai 25-30 kg contenuti in un veicolo medio degli anni Settanta, circa il 3% del peso totale, si superano oggi i 90 kg), e si prevede un continuo aumento nel prossimo futuro.

Recenti studi accademici hanno ulteriormente dimostrato i benefici dell’uso dell’alluminio nell’industria automobilistica, anche per i camion e per i veicoli a rimorchio.

Questi studi evidenziano come i vantaggi in termini di sicurezza e di tutela ambientale non siano stati ancora del tutto compresi e adeguatamente sfruttati.

Basandosi su una analisi dei componenti chiave di un autoveicolo, gli esperti ipotizzano una riduzione supplementare del peso complessivo pari a circa 238 chili, che si traducono in un 10% di miglioramento in termini di risparmio di carburante rispetto a un’automobile media.

Questa riduzione del peso complessivo del veicolo non comporta pericoli per la sicurezza.

Anzi, sembra vero proprio il contrario, perché l’alluminio ha una ottima capacità di assorbire gli eventuali urti.

Sempre secondo questi studi, nel caso di autocarri e veicoli a rimorchio di Classe 8, l’impiego dell’alluminio in sostituzione di materiali tradizionali è in grado di sottrarre quasi 1500 chili di peso al veicolo.

Per restare in argomento, quindi, ho pensato di allegarti la prova di stampaggio di un filtro olio per camion in alluminio: osserva con attenzione i risultati che abbiamo raggiunto perché potranno aprire nuove strade per produrre nuove topologie di pezzi per veicoli pesanti.

“Facendo seguito all’analisi di processo che ho effettuato, è emerso quanto segue.

1-Accoppiamento

Ho eseguito preliminarmente un’analisi di accoppiamento macchina – pistone – stampo per verificare se il progettista ha calcolato i parametri dello stampo in maniera coerente e se ha scelto in maniera opportuna l’impianto sul quale stampare i pezzi.

Ecco di seguito i risultati dell’analisi.

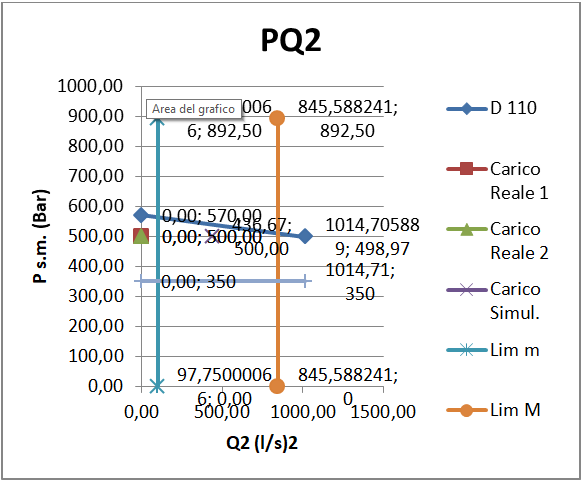

Macchina utilizzata: OL 560 con pistone diametro 100mm.

-Tempo di riempimento consigliato 51,21 ms

Il tempo deriva da una scelta tecnica relativa all’ottimizzazione della superficie del pezzo e alla minimizzazione delle porosità.

-Corsa di seconda fase 135,58 mm

Siamo in una zona di lavoro limite: per una macchina di questo tonnellaggio la corsa di seconda fase dovrebbe essere più breve (ciò potrebbe denotare eventuali problemi di riempimento).

-V seconda fase ottimale: Vmedia = 2,64 m/s (valore di picco di circa 3,3 m/s)

-Con Tr 51,21 ms – V attacco 35,74 m/s

Da verificare in macchina attraverso l’analisi delle curve di iniezione relative alla produzione eseguita.

-Riempimento fagioli in 10,2 ms con velocità 27,6 m/s (ottimale)

Valore ottimale: per evitare di avere porosità sugli attacchi dei fagioli (problema estetico) è sufficiente che la velocità di spurgo del materiale sui fagioli sia minore di circa 50 m/s.

-Sezione minima consigliata per i canali: base maggiore 34mm – altezza 24 mm (per evitare carenza di portata e di calore portato) – verificare e misurare direttamente sulla stampata.

ATTENZIONE: VANNO EVITATE OCCLUSIONE DEI PASSAGGI O DEPRESSIONI O CALI DI VELOCITÀ.

Quando il processo ha margine, esiste una molteplicità di soluzioni in grado di permettere alla macchina di stampare in sicurezza: non è il nostro caso.

-Pressione specifica sul metallo dinamica 567,63 Kg/cm2 (valore discreto e al limite) con moltiplica a 2,25 (valore massimo consentito dalla macchina pari a 2,29).

-Pressione specifica sul metallo statica 680 Kg/cm2 (valore discreto, con discreto margine).

-Verificare in macchina lo stato delle fasce.

-Forza di apertura: 559 Ton con moltiplicatore a 2,25 (è possibile sfruttare tutta la potenzialità della pressa in moltiplica).

La forza di apertura generata dal picco di pressione generato dall’iniezione della pressa è nel margine della macchina.

-Accoppiamento scelto per lo stampo (OL I 560 Idra con pistone diametro 100mm) al limite (la corsa di seconda fase sembrerebbe un po’ eccessiva).

L’algoritmo di calcolo ha evidenziato migliori margini con le seguenti soluzioni di accoppiamento:

Accoppiamento consigliato: TF800 con pistoni diametro 95, 100, 105, 110, 115, 120 (maggiori soluzioni = maggiore margine).

La macchina (OL560) potrebbe faticare a far combaciare le seguenti soluzioni:

Diminuire il diametro del pistone per migliorare la pressione specifica sul metallo (ulteriore aumento della corsa: dovrebbe essere negativo se il tempo di riempimento misurato è decisamente superiore a 51ms – vedi curve di iniezione).

Aumentare il diametro del pistone per ridurre la corsa di seconda fase (con conseguente crollo della PSM e potenziale aumento di porosità).

-Quota start 2° fase in macchina: da misurare con le curve di iniezione (è necessario posticiparla il più possibile per tentare di ridurre le porosità sulla flangia) – bisogna misurare la dinamica di accoppiamento con curve.

Questo può essere un tentativo per riportare il processo dalla nostra parte ma attenzione perché comunque la coperta resta corta.

-Il pezzo è TECNICO ma non trascurare l’aspetto estetico.

-La macchina asservita da robot e ha un tempo ciclo molto alto (59s).

La presenza del termoregolatore aiuta a mantenere costante la temperatura dello stampo, anche a fronte di un tempo ciclo piuttosto alto.

Temperature rilevate in termografia.

-Percentuale di rifusione della materozza: 30,5%

Di solito è consigliabile recuperare al massimo il 25 – 40% di materozza: siamo in condizioni ottimali.

-Spessore di materozza: circa 20mm (il valore ottimale dovrebbe essere circa 35mm) – la coperta resta comunque corta.

CONCLUSIONE: l’analisi dell’accoppiamento e dei parametri reali di lavoro della pressa denota un buon progetto dello stampo, un accoppiamento al limite con la macchina (ad esempio l’algoritmo di calcolo trova una molteplicità di soluzioni sulla TF800) con una corsa di seconda fase un po’ lunga.

Si verifichino le allegate simulazioni con pistone diametro 110mm (più dannoso).

-Corsa di seconda fase 112 mm

Migliora decisamente.

-V seconda fase ottimale: Vmedia = 2,20 m/s (valore di picco di circa 2,74 m/s) – maggiore margine per la pressa.

-Pressione specifica sul metallo dinamica 500,83 Kg/cm2 (valore discreto e al limite) con moltiplica a 2,29 (valore massimo consentito dalla macchina pari a 2,29) – ATTENZIONE: margine pari a 0 con peggioramento delle porosità.

-Pressione specifica sul metallo statica 570 Kg/cm2 (valore pericolosissimo e privo di margine – basta una piccola deriva delle fasce per creare grosse conseguenze).

Si verifichino le allegate simulazioni con massa dei fagioli dimezzata (migliorativo).

-L’algoritmo di calcolo inizia a considerare una soluzione (ma la coperta resta comunque molto corta).

–Corsa di seconda fase 122 mm (siamo al limite). Migliora.

-V seconda fase ottimale: Vmedia = 2,36 m/s (valore di picco di circa 2,95 m/s) – maggiore margine per la pressa.

-Pressione specifica sul metallo dinamica 586,44 Kg/cm2 (valore discreto e al limite) con moltiplica a 2,25 (valore massimo consentito dalla macchina pari a 2,29) – ATTENZIONE: margine piccolo ma esistente.

-Pressione specifica sul metallo statica 680 Kg/cm2 (il margine torna a crescere per migliorare compattazione e assenza di porosità).

Bisogna capire se questa soluzione è realizzabile (dubito).

Possibile valutazione del vuoto nel caso in cui tutte le misure, le verifiche di processo e i controlli effettuati sulle curve di iniezione della pressa (soprattutto relativi al calcolo del tempo di riempimento e al miglioramento della corsa di start seconda fase) non portano a un miglioramento sensibile della situazione.

Possibile utilizzo del vuoto

CONCLUSIONE: la coperta risulta essere corta; ciò significa che l’accoppiamento (OL 560 – pistone diametro 100mm – stampo) può lavorare correttamente in alcune condizioni operative (mantenendo il più possibile sotto controllo il maggior numero di variabili di processo), ma piccole variazioni di condizioni operative potrebbero destabilizzare il processo aumentando potenzialmente il rischio di produrre pezzi porosi, quindi scarti; tutto ciò che si può fare per guadagnare margine può venire incontro alla gestione del processo (ad esempio la pressa, la riduzione della corsa di seconda fase, l’utilizzo NON IMPROPRIO della tecnologia del vuoto, ecc…)”.

Il settore automotive non ti permette utilizzare metodi improvvisati per regolare le tue presse in fonderia: per questa ragione non puoi permetterti di avere il processo fuori controllo!

Focalizza la massima attenzione suoi tuoi processi produttivi: è questo settore che sta spingendo a gonfie vele la rivoluzione portata dal piano industria 4.0.

Ti confermo che, se vuoi fare queste considerazioni in maniera corretta, devi avere la materia “pressofusione” perfettamente chiara e sotto controllo.

Non puoi pensare di delegare queste supposizioni a persone che non sono perfettamente preparate.

I giganti che producono milioni di automobili con standard qualitativi da Formula 1 non ti perdoneranno nulla!

Per questa ragione sarai costretto ad affrontare le problematiche di regolazione del processo direttamente sul campo, in fonderia, dove si accumulano tutti i problemi, dove non puoi avere margini di errore, dove non puoi più improvvisare per regolare gli impianti di ultima generazione, dove le non conformità di processo che potesti ricevere dal tuo cliente migliore si rivelerebbero come boomerang devastante.

È arrivato il momento di dare un taglio netto al passato!

Ecco come devono essere analizzati i problemi che ti ho esposto puntando sempre all’eccellenza produttiva della tua fonderia.

Con l’analisi, la conoscenza, la competenza e con un approccio matematico che, associato alla tua esperienza, può fare la vera differenza nella tua fonderia, all’interno dei tuoi stampi, nella scelta ottimale delle tue presse, nella scelta dei migliori parametri di lavoro, nel monitoraggio della tua produzione.

Strategie di analisi scientifiche e deterministiche ti porteranno sempre alla scelta della migliore lega in commercio.

La corretta lettura e la corretta interpretazione delle le curve di iniezione della macchina ti aiuteranno a capire quale parte della stampata sta mettendo in crisi il tuo processo produttivo.

La matematica, unita alla tua esperienza, ti aiuterà a trovare sempre le migliori soluzioni tecniche, in questo modo portai capire dove sono realmente focalizzati i limiti e i problemi dei reparti produttivi strategici della tua azienda.

Le curve di iniezione dei tuoi impianti saranno il radar che ti permetterà di misurate tutte le performance dello stampo che hai appena progettato.

Se, per qualsiasi ragione, vorrai approcciarti a questo mondo senza una adeguata preparazione, io non potrò fare nulla per te.

Ecco cosa potrebbe capitare se decidessi di approcciarti ad un settore tecnico così complesso senza una corretta mentalità e senza una adeguata preparazione.

-Potresti costantemente rischiare una non conformità di processo.

-La tua produttività potrebbe essere molto scarsa.

-Potresti essere a rischio di scarti di produzione elevati e fuori controllo.

-Potresti pagare ogni errore a carissimo prezzo.

Ecco gli importanti risultati che otterrai nella tua fonderia, se ti affidi al metodo di lavoro giusto.

-Abbatterai drasticamente gli scarti di fonderia.

-Ridurrai drasticamente le non conformità dei tuoi clienti.

-I problemi di qualità delle tue fusioni saranno un amarissimo ricordo.

-Risparmierai molto denaro lavorando con impianti correttamente dimensionati e velocissimi.

-I tuoi tempi di consegna si abbatteranno drasticamente.

Ecco il segreto per fare business in un settore così delicato.

Allora, vuoi prosperare anche tu e guadagnare in un settore che non regala più nulla a nessuno?

Se veramente sei interessato ad approfondire quanto ti ho appena raccontato…

>>>CLICCA QUI<<<

Roberto Camerin

L’esperto del processo di pressofusione