ZADI Group

Ing. Simona Storchi – Industrial Operations Manager

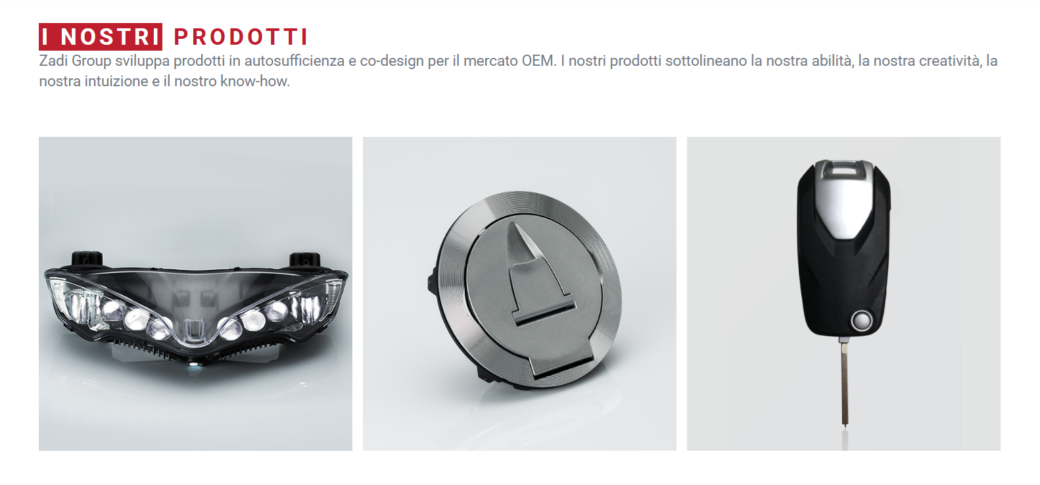

ZADI Spa è un’azienda di Carpi (MO) fondata nel 1962 da Antonio Zavatti ed Enrico Diacci, che produce prodotti meccatronici principalmente per i settori Automotive, Motomotive, Caravan.

Tra gli anni ‘70 e ’80 diventa leader europeo nella fornitura di serrature per Moto e Scooter.

Nei decenni successivi l’acquisizione di aziende concorrenti e anche di altri settori hanno consentito l’ampliamento della gamma di prodotti con fanaleria e strumentazione (GKS Neiman, Fratelli Giussani, Fratelli Pagani-CEV, ECIE)

Dal 2013 Zadi spa fa parte del Gruppo HB4, che ne ha rilanciato le attività con nuovi investimenti e una forte spinta all’innovazione.

Anche dal punto di vista dei clienti l’azienda ha espanso la propria presenza diventando fornitore strategico dei principali marchi produttori di moto e di auto sportive.

Dal punto di vista produttivo è una azienda molto verticale che all’interno ha anche processi di pressofusione leghe di Zama e Alluminio, stampaggio plastico e trattamenti, costruzione stampi e attrezzature, assemblaggio schede elettroniche.

Il reparto di Pressofusione Zama e Alluminio in particolare si è sviluppato negli anni per esigenze di verticalità e flessibilità e gli operatori storici sono cresciuti principalmente grazie all’esperienza sul campo. Nel reparto recentemente sono stati inseriti anche molti giovani.

Il nostro problema era allineare tutte le figure tecniche e operative dal punto di vista delle conoscenze di base dei processi di pressofusione a camera calda e fredda, dell’ottimizzazione del progetto e processo dei nuovi prodotti oltre allo studio del processo ottimale per gli stampi esistenti in ottica di riduzione scarti.

La formazione effettuata con l’Ing. Camerin RC ha consentito di rendere tutti consapevoli in modo oggettivo delle attività che normalmente facevano “per abitudine” dando a supporto un quadro tecnico e di correlazioni tra parametri. In particolare, si è resa disponibile e chiara la correlazione tra progetto del processo, inteso come stampo, pressa, parametri e la realtà produttiva tramite l’utilizzo e l’interpretazione delle curve di iniezione.

Valore aggiunto importante sono state le esercitazioni pratiche di determinazione della curva ideale a partire da un processo esistente attraverso il Formula Foundry, comparata poi alla curva reale sulla pressa e i conseguenti aggiustamenti per ottimizzarli. Si è toccato con mano quali risultati sono

raggiungibili senza andare “per tentativi” ma facendosi supportare dallo strumento e dai suggerimenti che dà.

Siamo venuti in contatto con l’Ing. Camerin su suggerimento di alcuni fornitori del settore e alcuni nostri addetti seguivano già il blog.

Consigliamo questa esperienza per l’approccio tecnico a 360° sull’argomento, la conoscenza pratica dei processi e della fonderia dell’Ing. Camerin, le esercitazioni proposte che rendono anche la formazione molto operativa.